مهندسی معکوس، طراحی و ساخت قطعات مهندسی

در صنعت و سیستمهای تولید امروزی مهم است که بطور مرتب خدمات مکانیک یا اندازهگیری ابعادی در سیستم انجام شود تا در صورت بروز خسارات، برای جبران آنها در کوتاهترین زمان، اقدامات اصلاحی لازم انجام شوند. در این صورت از بروز ضررهای سنگین مالی و توقف بلندمدت ماشینآلات و تجهیزات صنعتی خطوط تولید جلوگیری خواهد شد. در صورت خرابی دستگاهها یا قطعات آنها لازم است آنها را هرچه سریعتر با قطعات جایگزین تعویض نمایید تا توقفات به حداقل برسند.

امروزه تکنیکهای مختلفی برای این کار شناخته شده هستند. بخشی از قطعات به صورت استاندارد موجود هستند و قابلیت تامین و جایگزینی دارند. برخی دیگر از قطعات به صورت استوک در بازار موجود هستند و باز در دسترس تولیدکنندگان قرار دارند.

دسته مهمتر قطعات و تجهیزاتی هستند که به دلایل مختلفی همچون توقف تولید در کارخانه سازنده، وجود انواع مشکلات برای خرید قطعات اصلی و واردات آن به کشور، هزینهبر بودن این گونه خریدهای خارجی و همچنین زمانبر شدن اینگونه انتقال به داخل کشور که نتیجه آن توقفات طولانی خطوط تولید خواهد بود، همواره برای صاحبان صنایع دردسرساز شده اند.

یکی از بهترین روشهای ممکن برای پیشگیری از این بخش از توقفات، روش مهندسی معکوس قطعات صنعتی میباشد. در یکی از بهترین اقدامات، امروزه تولیدکنندگان قطعات کلیدی، پیچیده و بدون جایگزین مصرفی خود را در هنگام توقفات و تعمیرات و اورهالهای خودخواسته مهندسی معکوس نموده تا در صورت بروز شکست و یا خرابی نسبت به جایگزینی آن آسوده خاطر باشند.

روشهای مهندسی معکوس (Reverse Engineering) بخش مهمی از ساخت نمونه های اولیه را تشکیل میدهند.

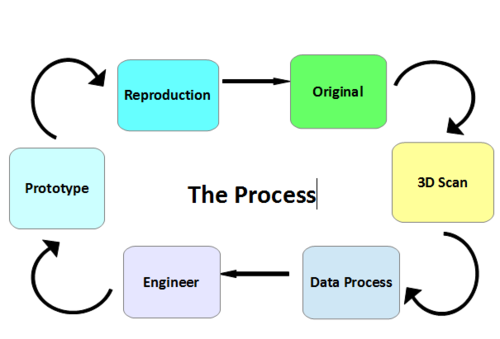

شرکتهای بزرگ با سرمایهگذاری در RE موجب کاهش زمان لازم برای ساخت نمونههای اولیه و همچنین برای کاهش زمان مورد نیاز برای تولید محصول واقعی میشوند. معیار اصلی برای انتخاب مهندسی معکوس به عنوان روش ایجاد قطعات، عدم وجود مدل CAD دیجیتال سهبعدی است. در نمودارهای زیر میتوان تفاوت اصلی روش سنتی تولید قطعات و روش مهندسی معکوس تولید قطعات را مشاهده کرد.

اصول گام به گام روش معمول تولید قطعه

CAD PART → NA PRODUCTION → REAL COMPONENT

اصول گام به گام روش مهندسی معکوس تولید قطعه

REAL COMPONENT → 3D DIGITIZING → CAD PART

همانطور که در فلوچارتهای بالا مشخص است برخلاف روشهای معمول ساخت و تولید قطعات، در روش مهندسی معکوس بایستی از قطعه واقعی به نقشه یا مدل اصلی دست یافت و سپس مجددا ترتیب فرآیند ساخت برای قطعات اجرا شود.

مهندسی معکوس

برای اندازهبرداری از قطعات صنعتی روشهای متعددی امروزه شناخته شدهاند. با توجه به ماهیت هندسی قطعه، پیچیدگیهای سطوح و میزان حساسیت تلرانسهای ساخت از بین روشهای مختلفی همچون CMM ,VMM, … یکی انتخاب میشود. اسکنرها در مدت زمانی کوتاه کار مهندسان را برای دستیابی به نقشههای CAD آسان ساختهاند و مدل در سریعترین زمان برای ساخت حاضر میشوند. در این زمان کمتر کسی روشهای سنتی اندازهگیری جز به جز محصول و رسم نقشه را به صورت گام به گام در نظر میگیرد. چراکه جدای صرف زمان زیاد دقت دستگاههای اندازهبرداری سهعدی دیجیتالی (3D DIGITIZING) را نیز نخواهند داشت.

اندازهبرداری دیجیتالی قطعات صنعتی

تکنیک اصلی مورد استفاده مهندسی معکوس اندازهبرداری دیجیتالی (3D DIGITIZING) است. فرآیندهای اندازهبرداری دیجیتالی به ما امکان میدهد سطوح واقعی را به فرم دیجیتال منتقل کنیم. بسته به تکنیک استفاده شده، اصل دیجیتالی کردن، اسکن نقاط در فضا و تولید آنها در نرمافزارهای CAD میباشد. نوع اصلی فرآیندهای اندازه برداری دیجیتالی، اسکن سهبعدی است. اسکن سهبعدی روشی است که به ما امکان انتقال نقاط اسکن شده از فضا به نرمافزار CAD و استفاده از آنها را میدهد. خروجی اسکنرها ابر نقاط هستند و ابر نقاط سطوح قطعه را تشکیل میدهند. انواع بیشتری از دستگاههای اندازهبردار دیجیتالی وجود دارد که این انتقال را مجاز میدانند. انواع اصلی عبارتند از:

- دستگاههای اندازهبردار مجهز به اپتیک

- دستگاههای اندازهبردار لیزری

- دستگاههای اندازهبردار تماسی

مدلسازی و تایید آن براساس روشهای المان محدود

در این قسمت از فرآیند ساخت و تولید قطعات از روی فایل CAD در صورت وجود تردید نسبت به جنس قطعه و تحمل آن تحت شرایط بارگذاری واقعی کار، بهتر است مدل استخراج شده در یکی از نرمافزارهای شبیهسازی المان محدود مورد بررسی و تحلیل قرار گیرد. این نرمافزارها امروز در حوزههای مختلف و با پیشرفتی سریع نتایجی بسیار نزدیک به واقعیت را در دسترس طراحان و مهندسان قرار میدهند. نرمافزارهای مهندسی که از جمله آنها میتوان به آباکوس (Abaqus)، انسیس (Ansys)، فلوئنت (Fluent) و … اشاره کرد; با قابلیت CAE (Computer Aided Engineering) میتوانند بدون انجام سعی و خطاها واقعی که ضمن زمانبر بودن هزینههای زیادی بر پروژههای مهندسی معکوس تحمیل میکنند، ضریب ایمنی مناسبی را برای تایید طرح و نقشه به وجود آورند.

پس از انجام این شبیهسازیها و بررسی مشها و اجزا المانهای قطعه، پروسه ساخت با اطمینان بیشتری انجام خواهد شد و گامهای بعدی محکمتر برداشته میشوند. هرچند شبیهسازیهای نرمافزاری همواره یاری بخش طراحان بوده و هستند ولی نمیتوان به طور قطعی نسبت به آنها یقین حاصل کرد. این موضوع با توجه به شرایط مرزی متفاوت در واقعیت با نرمافزار، میزان دقت در شبیه سازها نسبت به انواع متغیرها و تعداد مشها و … بستگی مستقیم خواهد داشت.

ساخت و تولید قطعات جدید

پس از دریافت مدل و نقشه خروجی نرمافزار براساس ابر نقاط بدست آمده از اندازهبرداریهای دیجیتال، میتوان رویه ساخت قطعه نمونه را آغاز کرد. در این مسیر بهتر است در صورت حساسیت قطعه و عدم شناخت متریال پایه قطعه اصلی تستهای مخرب و غیر مخرب جهت آنالیز عناصر تشکیلدهنده و متریال و سختی سطح و عمق قطعه انجام شود. این گزارشها میتواند ضمن ایجاد اطمینان از متریال اصلی قطعه فابریک، تا حدودی برخی فرآیندهای احتمالی سختکاری و … را نیز مشخص نماید. در این مرحله سایر گامهای ساخت برای مهندسان و تولیدکنندگان با داشتن نقشه کامل مشابه ساخت سایر قطعات صنعتی خواهد بود.